Inhaltsverzeichnis

1 Idee / Wünsche

2 Überlegungen / Alternativen

3 Auswahl + Begründung

4 Blockschaltbild

5 Schaltbild

6 Begründungen, Erklärungen, Abgleichanweisung

7 Layout & Funktionalität

8 Digitalisierung

9 Software (Delhpi, C++, VB)

10 Steuerung mit PHP, Datenbank MY SQL

zurück zur Hauptseite

1 Idee / Wünsche

Die Idee bestand daraus, eine Schaltung, um eine Temperatur zu messen erst zu planen und dann mit einem selbst gebauten Programm die Daten zu verarbeiten.

Dabei wird eine noch nicht elektrische Größe (Temperatur) in eine elektrische umgewandelt. Diese soll zusätzlich verstärkt und digitalisiert. Für die Übertragung der Daten auf den Rechner dient der moderne USB-Port.

2 Überlegungen / Alternativen

Es gibt noch andere Überlegungen die Schaltung zu gestalten, die aber nicht angewandt werden.

1. LPT1-Schnittstelle

Hierbei würde statt dem USB-Port der allgemeine Druckeranschluss (LPT1-Schnittstelle) verwendet werden. Das führt allerdings dazu, dass die Schaltung zusätzlich noch umgebaut werden müsste um u. a. auch die Stromversorgung sicher zu stellen.

2. 16-Bit-ADC

Um größere Temperaturbereiche abzudecken, könnte ein 16-Abit-ADC (oder höhere) verwendet werden. Im Vergleich ist aber diese Variante eher teuerer.

3. größerer Verstärkungsfaktor

Dies hat das Ziel die Messungen aufgrund eines höheren Verstärkungsfaktors genauer berechnen zu lassen. Z. B. wird beim Verstärkungsfaktor eine Schrittweite von 0,2 erreicht.

3 Auswahl + Begründung

Da dieses ein Schulprojekt ist, bestimmen auch die Kosten eine wichtige Rolle. Da alle aufgeführten Alternativen vergleichsweise teurer, aber nicht unbedingt notwendig sind, hat man sich für diese Methode entscheiden. Darüber hinaus fanden die Alternativen im Unterricht nicht die Begeisterung, dass sich jemand für eine andere Bauweise entschieden hat.

4 Blockschaltbild

Zuerst findet man in schwarz ganz links den Temperatursensor (LM 35). Dieser ist mit einem Verstärker verbunden und liegt an Masse an. Rechts daneben folgt ein einstellbarer Widerstand (grün), der auch an Masse anliegt. Der Addierer hat die Funktion beide Signale zu addieren und damit das Temperatursignal zu erhöhen. Diese Maßnahme ist notwendig, weil der Analog-Digital-Wandler ansonsten nur positive Spannungen (hier +Ub) verarbeiten kann. Es folgt ein Inverter (rot), der positiv in negativ umkehrt und rechts davon ein Analog-Digital-Wandler (lila), der alles vom analogen ins digitale umwandelt. Die Bit-Angabe entspricht genau seinen Ausgängen (4 Bit = 4 Ausgänge). Das Signal wird schließlich an einer USB-Schnittstelle an den PC übertragen (schwarz). Zum Schluss werden die Messergebnisse in eine Datenbank im Internet hochgeladen um sie dort, wenn benötigt, anzurufen.

Erklärung zur Abb. Temperatursensor LM35 Quelle:

http://www.berel-am-ries.de/WVSS/Arbeitsvorlagen/Operationsverstaerker/Differenzverstaerker_mit_Temperatursensor.htm

Der LM 35 gibt eine lineare analoge Gleichspannung im Verhältnis zur Temperatur ab (0,1 Grad = 1 mV). Also entsprechen 224 mV dann 22,4 Grad Celsius. Um negative Temperaturen messen zu können ist die oben aufgeführte OP-Schaltung dargestellt. Der Widerstand R1 und die beiden Dioden schaffen ein erhöhte Bezugsspannung, das heißt der Ausgang Vout kann jetzt unter dem Wert von GND liegen. Diese zu GND negative Spannung Vout wird von dem Differenzverstärker aufgenommen und ohne die Spannungsanteile von D1 und D2 1-fach oder 10-fache verstärkt an Ausgang geführt. Die Schaltung ist für den Rail-to-Rail-OP* ADA 4853 in schwarz gezeichnet. Mit Hilfe der Jumper kann hier die Verstärkung 1 oder 10 gewählt werden. Der ADA 4853 kann von der Versorgungsspannung des USB-Ports gespeist werden. Eine Verstärkung um 10 hat sich als notwendig herausgestellt, weil sonst zu wenige Messwerte im BDC-Code bereitstehen. Der Messbereich sinkt dadurch von -20 Grad bis +30 Grad. Beim OP 741 gibt eine andere PIN-Belegung und der PIN 4 liegt dann an -Ub.

5000 mV / 256 = 19,53 mV pro BIT à 1,95 Grad pro Bit

Bei Verwendung eines Digital-Analog-Wandlers muss die Spannung in den Bereich 0 bis +5 Volt verschoben werden. Aus -20 Grad werden dann 0 V, aus 0 Grad werden +2 V und aus +30 Grad werden + 5 V. Um dies in einer Schaltung umzusetzen ist eine Erweiterung um zwei OPs notwendig. Einen Addierer und anschließend einen Inverter. Am Trimmer mit 2,2 kOhm wird eine Spannungen von 2 V eingestellt. Alle Widerstände müssen eine Toleranz von unter 1 % haben. Am Besten dazu ausmessen. Ein Widerstandsfehler wird sonst zum Temperaturfehler. Für eine Verwendung an einem USB-Port müssen die leider etwas teueren Rail-to-Rail-OP eingesetzt werden. Man spart dabei aber eine Stromversorgungen ein.

* dt. Spannungsschiene-zu-Spannungsschiene-Operationsverstärker

5 Schaltbild

(Quelle: http://www.berel-am-ries.de/)

6 Begründungen, Erklärungen, Abgleichanweisung

Die Spannung muss im Bereich von 0 bis +5V verschoben werden um einen Digital-Analogwandler verwenden zu können. Daraus folgt, dass aus -20 Grad 0 Volt, aus 0 Grad +2 Volt und aus +30 Grad +5 Volt entstehen. Um das allerdings umsetzen zu können, braucht man noch einen Addierer und einen Inverter. Der Trimmer (2,2k Ohm) bekommt eine Spannung von 2V. Um sicher zu gehen, dass kein Widerstandsfehler zu einem Temperaturfehler wird, ist es empfehlenswert alle Widerstände zu testen, denn sie dürfen höchstens eine Toleranz von 1% haben. Der USB-Port hat zur Folge, dass man den teureren Rail to Rail OP nehmen muss aber dadurch 2 Stromversorgungen spart.

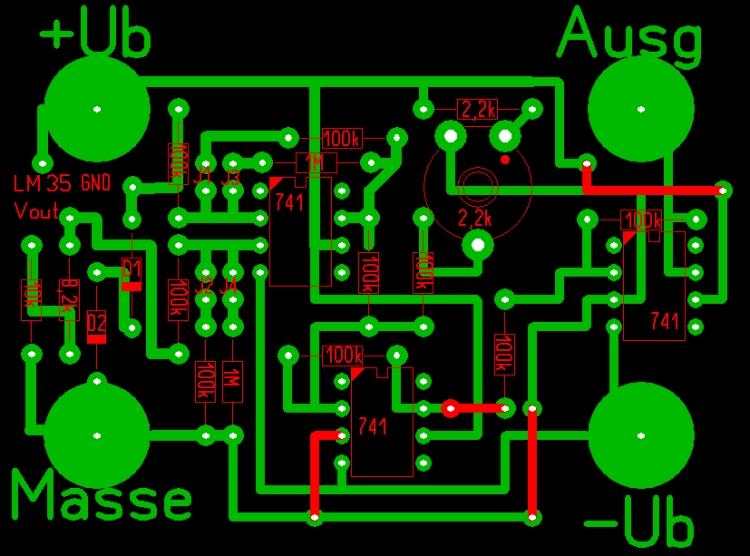

7 Layout & Funktionalität

Das fertige und laufende Layout ist folgendes:

7.1 Layoutänderungen

Als die Platine nach diesem Layout gebaut wurde, sind einige Probleme aufgetreten. Diese sind entstanden weil im vorherigen Layout (siehe unten) noch einige Fehler

enthalten sind. Einer lässt sich beim ersten OP feststellen. Dort wurde am zweiten Pin die Leitung weiter gezogen, um diese mit dem zweiten OP, mit der Überlegung

wenn der erste schon an Masse liegt kann ich den zweiten auch daran anschliessen, zu verbinden. Leider muss aber der zweite OP direkt an Masse liegen und somit war

eine Änderung des Layouts notwendig. Solche Fehler werden automatisch kopiert, wenn eine ähnliche Situation auftritt - also noch ein OP was fast genauso angeschlossen wird.

Da einem selber die Fehler nicht direkt auffallen, weil man davon ausgeht, dass es nach seinen eigenen Überlegungen stimmt, werden die weiterführenden Fehler auch wieder zu Brücken führen.

Dazu kommt, dass auf Absprache mit dem Lehrer die Leitungen, die außen um die Bohrlöcher an den Ecken führten, besser nach innen

zu legen waren. Dafür mussten einige Brücken oberhalb der Platine gelegt werden, denn so etwas war nicht vorgesehen und deswegen blockierten einige Leitungen diese Veränderungen.

Das letzte Finale Layout findet man direkt unter dem Punkt 7.

7.2 Der Probelauf

Die Platine kann also nun nach den gröbsten Layoutänderungen zum ersten Mal einen Probelauf machen.

Dabei sind bei meiner Platine noch einige Fehler aufgetreten, hier ein paar Tips zur Fehlerüprüfung:

1. Noch einmal überprüfen ob die Platine nach dem Plan richtig gelötet wurde.

2. Liegen alle Leitungen, die an Masse anliegen sollen, auch wirlich an Masse an ?

3. Zu dich beieinander liegende Leitungen koennen sich evt. beeinflussen und zu einem falschen Ergebnis fuehren.

4. Berühren sich aus Versehen sogar Leitungen die es nicht sollten ?

5. Überprüfung über die theoretischen Werte, die vorher in dem Schaltbild ausgerechnet wurden.

Dies sind Punkte nach denen ich vorgegangen bin um alle gröbsten Fehler auszuschliessen.

Anschließend, sollte die Platine immer noch nicht gehen, wäre es ratsam eine Fachkraft um Hilfe zu bitten, da

wie oben schon erwähnt die eigenen Fehler zu finden nicht so leicht sind als es für "Aussenstehende" mit dem entsprechendem

Wissen sind.

7.3 Bestückungsliste

| Ohmsche Widerstände: | sonstige: | kaufbar bei: |

|---|---|---|

| 1x 2,2k | 2x Dioden | Reichelt |

| 1x 10k | 1 LM 35 Temperaturfühler | oder |

| 9x 100k | 1x Proti | Conrad |

| 1x 1M |

8 Digitalisierung

(Für eine größere Ansicht auf's Bild klicken)

Für eine Erklärung siehe: hier

Folgende Punkte sind in Planung, bisher aber noch NICHT fertig gestellt

9 Software (Delhpi, C++, VB)

Die Software zu dieser Platine ist derzeit in Arbeit und sollte in den nächsten 2 - 3 Wochen fertig gestellt werden.

9.1 fertige Software USB

9.2

10 Steuerung mit PHP, Datenbank MY SQL

zurück auf die vorherigen Seiten:

| zurück zu FGT-2005-2008 |

| zurück zu FGT Hauptseite |

| W.-v.-Siemens-Web-Train |